VANZO NUOVO/ CAMISANO VICENTINO (I) – In de aanloop naar de derde Dag van de Fietshelm organiseerde ABUS een fabrieksbezoek aan Maxi Studio in Italië, waar dealers en persrelaties een kijkje achter de ‘Made in Italy’ schermen kregen van de productie van hun performance fietshelmen.

Maxi Studio, gevestigd in Vanzo Nuovo (nabij Venetië) werd opgericht in 1993 door de gebroerders Oliver en Massimo Simonaggio en heeft op dit moment ongeveer 40 medewerkers in dienst. Maxi Studio richt zich hoofdzakelijk op de productie en ontwikkeling van high end fietshelmen en de daarbij behorende componenten. Aanvankelijk was de onderneming gericht op het personaliseren van promotieartikelen en de productie van stickers en industriële platen, maar Maxi Studio specialiseerde zich later in de decoratie van thermoplastische platen.

De volgende, bijna natuurlijke evolutie was het thermovormen en CNC-snijden van deze intern geproduceerde platen. In 1999 zijn ze van start gegaan met de productie van componenten voor fietshelmen. In de jaren daarna zijn ze steeds meer gaan investeren in productiecapaciteit en hebben ze zich meer stappen in het productieproces van fietshelmen eigen gemaakt. Toen Maxi Studio ook een start ging maken met het gebruik van Expanded Poly Styrene (EPS) injectiemachines en kwamen ze op de radar van ABUS, die op zoek was naar een productielocatie voor helmen in Europa.

Profteams ideaal uithangbord voor ABUS

ABUS verkoopt al fietshelmen sinds 1994, in eerste instantie als bijproduct naast het brede assortiment fietssloten. Na de eeuwwisseling nam de verkoop van fietshelmen een steeds grotere vlucht en werd het omzetaandeel van dit segment steeds belangrijker voor ABUS. Zo bereikten ze op een gegeven moment een kantelpunt, waarbij de Duitse fabrikant zichzelf de vraag stelde of ze fietshelmen als bijproduct zouden blijven beschouwen of er vol op in wilde zetten. Het antwoord laat zich makkelijk raden, want ABUS is er duidelijk voor gegaan. Ze werken al sinds 2016 samen met Maxi Studio, waar zeven high-end fietshelmen, waaronder de GameChanger, AirBreaker en StormChaser, worden geproduceerd.

Fietshelmen die onder andere worden gebruikt door onder meer de profteams Movistar en Tudor Pro Cycling, maar ook professionals en daarnaast nog vele andere atleten. Mathieu van der Poel won, met ABUS als veiligheidspartner van Team Alpecin-Fenix, de afgelopen weken zijn heroïsche overwinningen bij de Ronde van Vlaanderen en Parijs-Roubaix.

‘Made in Italy’ verkleint afhankelijkheid van Azië

In Italië fabriceert ABUS uitsluitend high-end helmen, de overige worden bij gespecialiseerde fabrieken in het Verre Oosten geproduceerd, die moeten werken volgens de normen die ABUS belangrijk vindt. Maar door de hechtere samenwerking in Italië neemt de afhankelijkheid van de productie in Azië wel steeds verder af.

Bovendien vergroot het in Europa produceren de flexibiliteit en nemen levertijden af, dankzij de kortere aanvoerlijnen. Dat past dan ook weer mooi in het verminderen van de CO2-uitstoot, een beleidslijn waar ABUS ook steeds meer waarde aan hecht. ABUS onderkent deze voordelen als geen ander met hun productielocaties in Duitsland voor de fietssloten, maar feitelijk is dat met het ‘Made in Italy’ verhaal niets heel veel anders.

Dat biedt ook veel meer praktische voordelen. De coronajaren hebben duidelijk gemaakt hoe plezierig het is om productie dichter bij huis te hebben. De rondleidingen in de fabrieken toonden dat andermaal, zo bleek uit de reacties van de ondernemers. Die zagen dat ABUS veel met de Italiaanse productie veel sneller kan schakelen, niet in de laatste plaats omdat ze het totale productieproces in eigen beheer hebben. Tot aan de productie van de mallen en eigen gereedschappen toe. Daarmee beschikt ABUS over een expertise en ervaring, die andere leveranciers veel minder hebben, omdat ze de productie uitbesteden aan derden.

De research & development teams van ABUS in Duitsland en Maxi Studio in Italië werken heel nauw samen. In Duitsland worden de helmconcepten bedacht en ontwikkeld, waarbij ze heel diep ingaan op de vraag hoe de helm er uit moet zien en aan welke eigenschappen, die moet voldoen. In Italië kijken ze vervolgens of die in Duitsland bedachte concepten wel haalbaar en realiseerbaar zijn, omdat ze daar over de meeste en specifieke praktijkervaring vanaf de productievloer beschikken. Vanuit dit R&D-team is ook altijd iemand aanwezig bij de jaarlijkse meeting van ABUS met profteams, waarvoor zij als materiaalsponsor optreden. Daar krijgen ze feedback vanuit het peloton en kunnen ze gaan kijken of gedane suggesties voor verdere verbeteringen ook haalbaar zijn.

Precisie maatmerk met eigen fietshelm mallen

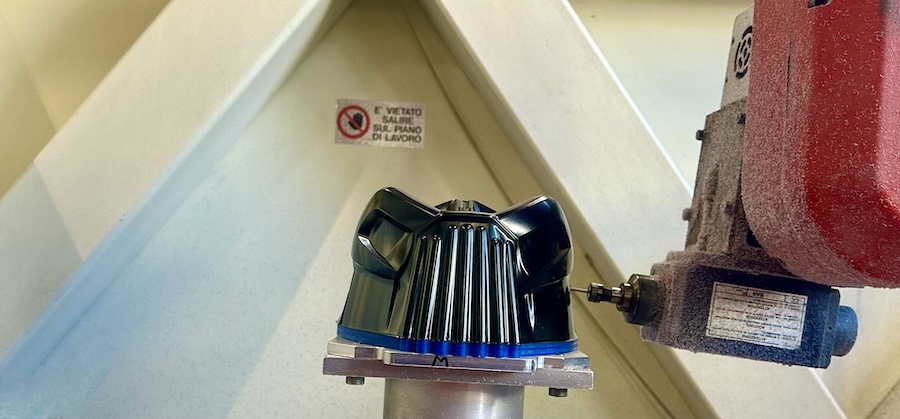

Een rondgang door de fabriek in Vanzo Nuovo leerde dat de polyarbonaat platen in een machine worden verwarmd, waarna van de onderzijde een mal – in de vorm van de te produceren fietshelm – omhoogkomt en het bijna ‘vloeibare’ carbonaat, zich door middel van thermovorming nauwsluitend om de mal heen vormt en afkoelt. Vervolgens wordt overbodig restmateriaal eraf getrimd en later worden, met behulp van een frees, alle openingen door robots nauwkeurig uitgesneden en afgewerkt. Daarmee is het eerste deel van het productieproces afgerond.

In de Maxi Studio fabriek in Camisono Vicentino, drie kwartier rijden van Vanzo Nuovo, staan de spuitgietmachines, waar van Expanded Poly Styrene (EPS) – beter bekend als hardschuim of piepschuim – de binnenschalen van de fietshelmen geproduceerd worden. Sinds de jaren zeventig produceren ze hier al EPS-verpakkingsmaterialen, onder andere voor de food-industrie. Maar door de jaren heen zijn ze steeds meer gaan investeren in machines om ook andere producten, waaronder fietshelmen, te kunnen gaan maken. Binnen in de fabriek was een aparte sectie ingericht, waar de spuitgietproductie voor de ABUS helmen geconcentreerd was. Met behulp van zelf ontwikkelde en geproduceerde mallen, worden de EPS-korrels onder druk, met stoom en de juiste vochtigheid geïnjecteerd, nadat de in Vanzo Nuovo geproduceerde polycarbonaat schalen in de mal bevestigd zijn.

ABUS heeft hier ook geïnvesteerd in eigen kennis, mallen en machines om de optimale kwaliteit te waarborgen. Omdat ABUS alle mallen zelf maakt, hebben ze voor elke helm een andere mal en die mallen dan ook nog eens in diverse maten. Hierdoor kan Maxi Studio met precisie maatwerk het productieproces afstemmen op de marktvraag. Elke mal past in elke injectiemachine. Het halffabricaat, bestaande uit de EPS-binnenschaal en de polycarobonaat buitenschaal, begint al aardig de contouren van een fietshelm te krijgen. Feitelijk hoeft die alleen nog voorzien te worden van aanvullende componenten, die het dragen en het gebruiksgemak van de helm verder vergroten. In het proces worden de helmen meerdere keren gewogen als een vorm van kwaliteitscontrole. Wanneer in het spuitgietproces per ongeluk een van de buitenkant onzichtbare luchtbel zou ontstaan, dan zou de weegschaal dat detecteren.

Twee dagen lang ondergedompeld in Italiaanse sferen

De groep dealers werd door ABUS werd twee dagen lang ondergedompeld in Italiaanse sferen, compleet met pizza, espresso, parmaham, vino, grappa en tiramisu en een serieuze fietstocht rondom Bassano, aan de voet van de Monte Grappa. Maar er was veel meer dan dat.

Tijdens de drie fabrieksrondleidingen raakten de retailers onder de indruk van het interessante productieproces, waarbij het vooral opviel hoeveel handwerk daar nog steeds mee gemoeid is. Ze konden ongehinderd foto’s en video’s maken en van die toestemming werd dankbaar gebruik gemaakt. Al was het maar om die een paar dagen later te delen met klanten op de winkelvloer tijdens het verkoopgesprek van ABUS fietshelm.

MOBIL.ABUS.COM